日本东京庆应义塾大学的研究人员最新设计了一种刀具路径生成方法,可用于驱动自由曲面加工的独立控制快速刀具伺服系统(FTS)。不论是AR/VR系统,还是航空航天和生物医学工程所使用的光学组件,该方法都能够快速制造出高精度自由曲面

据研究人员称,他们的方法有助于消除独立控制的FTS进行金刚石车削的障碍,并为自由曲面光学器件的超精密加工开辟新的道路。由于其灵活性和与大多数商用机床兼容,独立控制的FTS单元有望对先进的自由成形光学制造做出重大贡献。尽管在这之前并没有专门用于FTS单元的刀具轨迹生成方法。

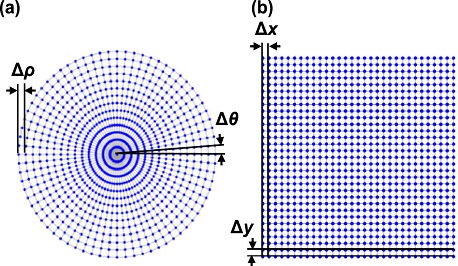

研究人员使用环形法和网格法代替传统的螺旋刀具路径生成了刀具路径程序。为了达到纳米级精度,他们通过模拟预测加工表面轮廓,并最小化预测和设计表面之间的偏差,优化了由环形法和网格法生成的刀具路径。

图1 (a)环法和(b)网格法生成的控制点云布局。

研究员Yusuke Sato表示,该研究旨在为独立的FTS控制系统提出生成和优化刀具路径的新方法,以减少由二维插值引起的加工表面的形状误差。

首先,根据Sato的说法,研究人员用环形法和网格法这两种不同的方法预生成控制点云。为了优化控制点的布局,他们确定了控制点的数量和布局参数的最佳纵横比。

Sato称,根据控制点的分布,通过仿真来预测和插值最终的加工表面轮廓。一旦这个步骤完成,将模拟曲面与设计曲面进行比较,即可获得形状误差。通过反复调整控制点的参数,形状误差被最小化到期望的公差。

为了演示刀具路径生成方法,研究人员进行了二维正弦波和微透镜阵列的切割测试,切削测试,并对结果进行了比较。经过刀具路径优化,二维正弦波加工表面的峰谷形状误差由环形法减小到56 nm,微透镜阵列的峰谷形状误差由191 nm减小到103 nm。刀具路径生成方法将二维正弦波的形状误差从亚微米级降到10纳米级。

Jiwang Yan教授认为,FTS的金刚石车削是高效制造自由曲面的一种理想方法。然而,传统的由压电驱动器驱动的FTS单元在微米尺度上的冲程非常小,由此限制了它们的应用。

“近年来,配备音圈驱动空气轴承的长冲程FTS单元已经被开发出来,可以实现毫米级的工作冲程,从而大大扩展了金刚石车削的应用,” Yan提到。这些基于音圈的FTS单元由独立的控制系统独立驱动,从而提高了系统的兼容性和稳定性。

Keio团队推出的刀具路径生成方法可以为通过金刚石车削推进自由曲面光学器件的超精密加工技术提供基础,该方法使用带有独立控制器的FTS单元,无需试错就可实现高精度。

除了AR/VR系统和某些组件之外,该方法还可用于相机、扫描仪和头戴式显示器的自由曲面光学器件的加工。

该研究研究发表在

客服热线:

客服热线: