聚二甲基硅氧烷(PDMS)作为一种具有优异机械性能、生物相容性及光学透明性的硅橡胶弹性体材料,一直以来是软光刻等微纳图案化技术研究的重要目标。但是,目前PDMS基材的成型仍多依赖于模板复制。而模板制备依赖于光刻技术,整个过程较为繁琐、费时、成本较高,成为限制PDMS成型技术的瓶颈问题;其次,后续的模板复制环节对技术人员的操作性具有较大的依赖性,导致PDMS器件难以实现标椎化生产。开发一种简便、快捷的成型技术实现PDMS基材的快速2D、3D成型在微流控技术、软体机器人等领域具有重大的应用需求。

近日,韩国国立首尔大学Seung Hwan Ko?、Noo Li Jeon研究团队采用连续激光热解(successive laser pyrolysis, SLP)策略,开发了简便、高效的块体PDMS基材的准-3D数字图案化成型技术。基于SLP技术,研究人员将PDMS组分转化为易于清除的碳化硅,使得2D 或3D PDMS结构器件能够在1小时内快速构筑。该研究成果在生物芯片器件快速构筑的应用,展示其在微结构器件制备方面具有极大的开发潜力。

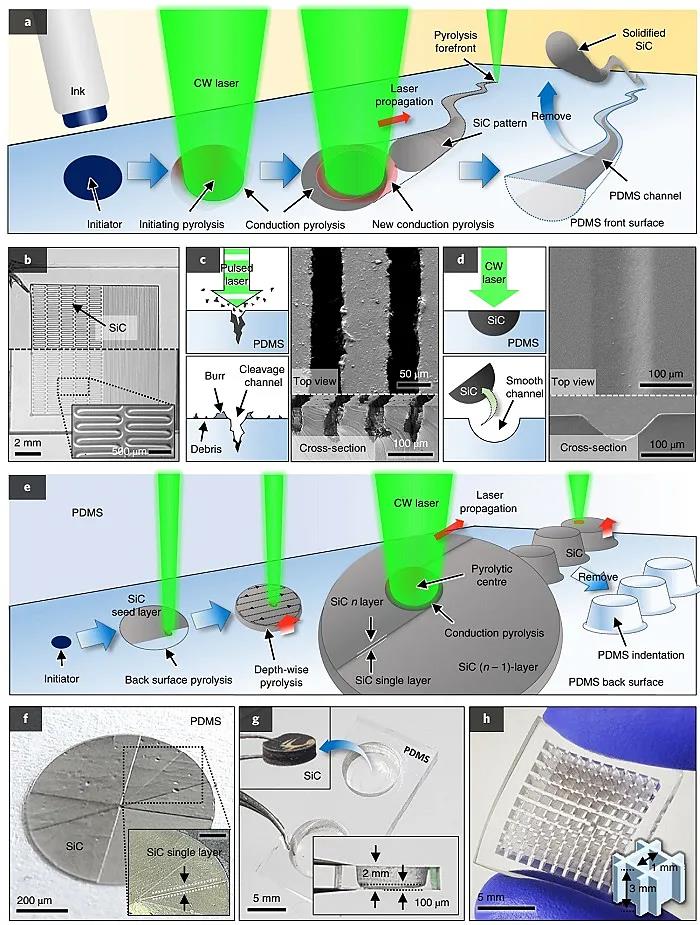

SLP成型技术过程展示。图片来源:Nat. Mater.

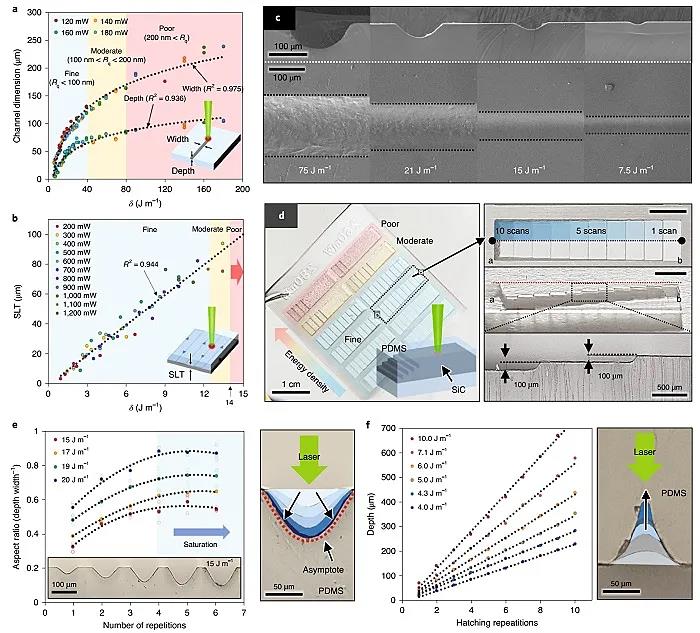

采用连续波(CW)激光辐照,研究团队从PDMS基材表面热解起始点开始形成初始的不透明碳化硅(SiC)层;基于SiC层的吸光度增加,激光的光热能(光热效率)进一步提升,使得激光聚焦的几微米范围PDMS材质热解,最终通过正表面扫描SLP(FSS SLP)技术、沿着激光辐照路线完成PDMS的热解成型加工。

SLP成型工艺参数考察。图片来源:Nat. Mater.

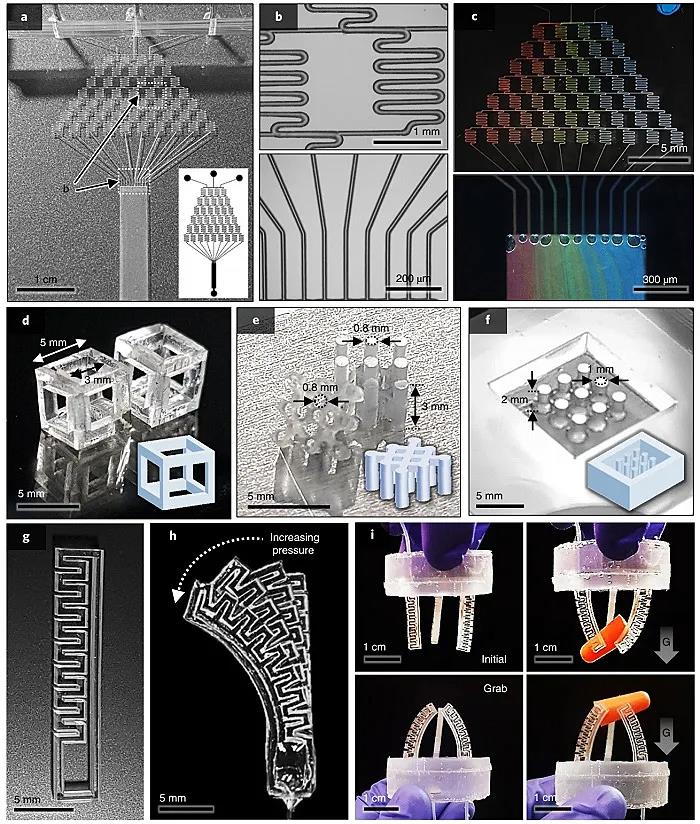

与传统的PDMS激光刻蚀成型技术相比较,该FSS SLP成型技术的加工质量显著提升,具有较高的图案分辨率。此外,研究团队进一步开发出背面扫描SLP(BSS SLP)技术实现了PDMS基体内部(纵深方向)的热解成型加工;基于逐层SiC的形成,该技术成功实现几毫米纵向深度PDMS基材的热解成型加工。整体上较为简单的激光热解成型机理,使得该技术(通过辐照激光强度等工艺参数调控)具有高度可控性,可简便实现PDMS高质量的2D、3D数字图案化。

PDMS高质量的2D、3D数字图案化。图片来源:Nat. Mater.

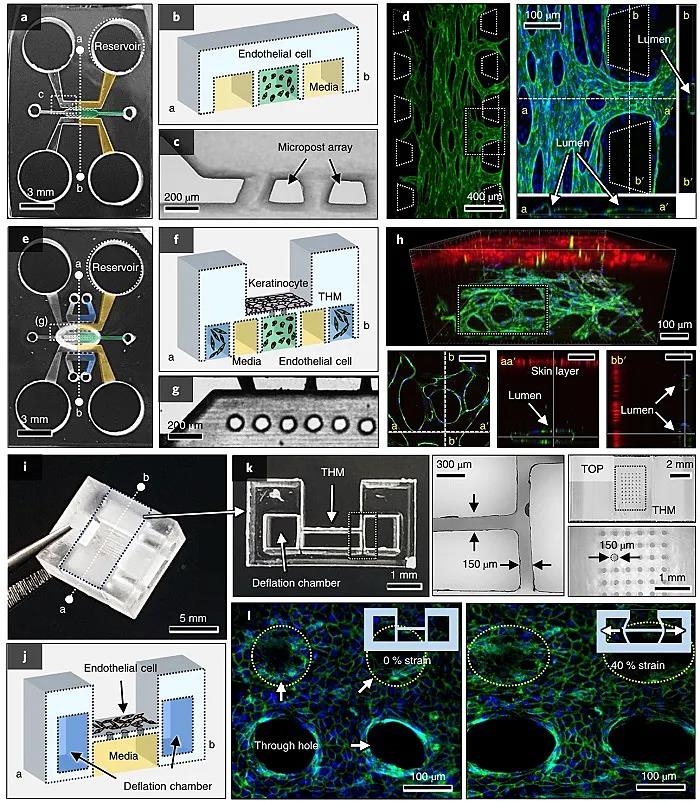

在微纳结构器件构筑应用方面,研究团队运用SLP技术实现了3种代表性PDMS基生物芯片的自动化、快速制备。单通道微血管芯片:采用梯形微柱阵列分隔通道、使培养基实现有效供应,成功实现三维微血管网络的构筑;双层皮肤芯片:由上层用于皮肤细胞的孔结构和下层用于血管网络的空间结构组成,血管网络被嵌入的薄透孔膜(200微米)分隔开;可拉伸膜芯片:具有优异的可逆形变能力。

SLP技术构筑PDMS微流控器件应用。图片来源:Nat. Mater.

总结

聚合物高温热分解是有机材料领域人们所熟知的基本现象,但这种现象的可控性较差。该论文基于连续激光热解技术,巧妙的实现了PDMS基材的可控热解及成型加工,可用于PDMS 2D、3D数字图案化,将极大的推动PDMS基微纳器件(比如生物芯片)的构筑及应用。

客服热线:

客服热线: