为了提高透光率并减少反射,在将镜头组装为相机等设备之前,制造者通常会为镜头涂上一层膜。然而,3D打印的镜片(特别当镜片厚度小于1 mm时)进行涂层相当困难。这是因为3D打印的光学系统通常是一体化创建,无法利用传统的涂层技术遍及单镜头之间的角落和缝隙。

图1 600 μm直径的双透镜系统。1×1 cm2载玻片位于倾斜的显微镜下方。双透镜系统为载玻片中心的可视小点,而铜色硬币与双透镜系统成比例放大。(图片来源:M. Flöss/斯图加特大学)

近日,德国的三位研究人员已经开发出一种方法,可以将增透(以下简称AR)膜应用于3D打印的多透镜系统(Opt. Mater. Express,doi:10.1364/OME.454475)。在较低温度下,他们使用了原子层沉积(以下简称ALD)技术,避免了镜片的热损伤。

“我们的新方法帮助了所有使用多透镜的3D打印复杂光学系统,”德国斯图加特大学Harald Giessen在一次新闻发布会上说,“不过,它尤其适用于不理想照明成像环境下的高质量光学组件,诸如微型光纤内窥镜等应用。”

避免热损伤

3D打印的狂潮已经席卷了很多领域,包括光学器件和光子学等。通过3D打印技术制造光学器件,可以制造自由曲面,如非球面透镜。光学系统的3D打印(尤其是亚毫米级的微光学系统)使生产者能够在单一步骤中创造一个完美准直的多透镜系统,并且不需要单独组装的生产部件。

而AR涂层不仅可以减少光反射损耗,又可以防止由于质量受损形成的“鬼影”图像。然而,传统AR涂层技术,如溅射或定向等离子体刻蚀,无法应用于3D打印光学系统。因为3D打印的一次性生产过程在单个镜头之间产生了微小的缝隙,而这些缝隙是定向涂层光束无法通过的。

为了解决以上问题,斯图加特大学团队决定在150 ℃左右的温度下操作ALD技术。因为3D打印中使用的聚合物镜片材料的玻璃相变温度大约在200 ℃,所以该团队选择这个温度可以避免镜片受到热损伤。

针对增透膜,该团队利用ALD交错沉积了四层不同厚度的二氧化钛和二氧化硅——17 nm TiO2,44 nm SiO2,27 nm TiO2,109 nm SiO2——厚度的选择通过精确模拟以减小反射。

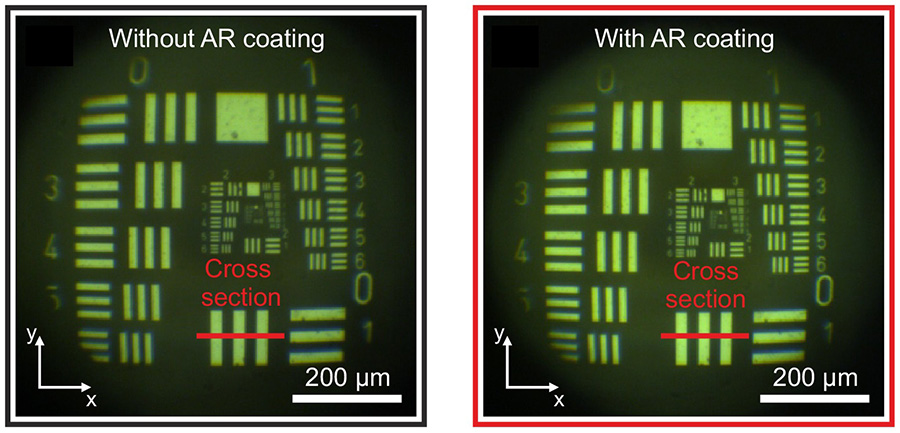

图2 USAF 1951仪器分辨率测试对比图。(左)未涂层和(右)AR涂层双透镜成像系统。(图片来源:S. Ristok et al., Opt. Mater. Express)

有更多的光透过涂层

在确定AR涂层成功应用于3D打印光学结构后,该团队对ALD涂层进行定量表征。通过对1×1 cm2 大小的载玻片的一面或双面镀膜,并与未镀膜的载玻片比较,他们发现,双面镀膜的载玻片对450-680 nm光的反射率低于1%,而未镀膜的载玻片反射率约为8%(如图2)。

此外,该团队利用3D打印的宽约600 μm双透镜成像系统(如图1)实验了这种新型涂层技术。实验结果表明,相较于未涂层成像系统,涂层系统多传输了20%以上的白色LED光。

研究人员解释,除了提供光学抗反射性,这种涂层还可以增加3D打印光学元件的物理和化学稳定性。未来,他们计划将新型涂层技术应用于更复杂的光学系统,例如多透镜系统。他们还希望增加涂层层数,进一步降低特定波长的反射损失。

最后,该论文声称,该团队正在寻找其他意图突破这一课题的合作者。

[1] Simon Ristok, Philipp Flad, and Harald Giessen, "Atomic layer deposition of conformal anti-reflective coatings on complex 3D printed micro-optical systems," Opt. Mater. Express 12, 2063-2071 (2022).

客服热线:

客服热线: